当前位置:首页 > 专题 > 热点事件 > 战“疫”:汽车供应链的“双复”大考 > 战“疫”:汽车供应链的“双复”大考

以东风集团为龙头,湖北汽车产业已经成为中国汽车工业一股重要的力量。产量一直位居全国前列,市场份额在8%左右。2019年,湖北省汽车产量为224万辆,排名中国第4,占据全国8.8%的产能,而武汉占据了湖北80%的产能。武汉的汽车供应链体系也很发达,汽车零部件公司有650家之多,不仅供应武汉本地市场,也向全国以及全世界输出产品。武汉的疫情对汽车供应链冲击力更大,持续时间更久。

湖北“老周们”在忧心什么?

“各类企业先按不早于3月10日24时前复工。”2月20日晚,老周在武汉的家里刚吃过晚饭,不久便收到了公司新发的延期开工的通知,武汉封城以来,这是他第三次收到公司的延期开工通知,而这一次是湖北省政府统一下达的复工通知。收到通知的老周松了一口气。

老周曾是二汽的老员工,后来去了一家大型合资零部件企业做了高级经理,他们公司几乎给武汉所有的车企供货。在复工再次延期之后,他们同事之间每天在群里讨论最多的是大家是否安全,家人是否健康,家庭需不需要帮助。

谈及关于疫情对武汉汽车行业的影响,老周认为:“毫无疑问,销量方面,在武汉建厂的车企受影响很大。像东风本田和上汽通用,在武汉的产能特别高。去年东风本田销量那么好,公司的产线几乎没停过,这次销量影响会比较大,不知道下半年能不能拉回来。但是像神龙和东风雷诺这样销量不好的车企,今年的形势就更难了,少亏当赢吧”。

相比车企的复工,身在零部件公司的老周现在更担忧武汉的供应链恢复问题。“我们公司的二三级供应商都在武汉和周边,大家都没法动工。即使复工,人员到岗也需要不少时间,很多还是湖北省外员工,湖北省内的人很多心态还需要调整。”和很多企业一样,老周的公司供应链正处在完全停滞的状态。

“现在真正的麻烦是,供给海外的零件交不出货。有的要丢单赔款,但是最怕的是丢客户。海外车企现在急得不行,都在跟踪,有的在想办法从别的地方调产能。”老周强调,现在比较担心供应链的产能外迁,尤其在海外有产能的跨国公司,他们能够腾挪的空间更大。

“我们公司目前还好,海外其他地方的企业一时半会没办法转产,但是有的公司已经在研究这个问题,如果疫情4月底不能结束,会有更多企业要寻求转产。”老周的担忧也是很多业内人士正关心的问题。

中国的汽车供应链产业是否会面临因疫情而导致产业外迁的问题?

这是需要正视和回答的问题。疫情对供应链的冲击正摆在眼前,对汽车企业的产能布局和供应链网络可能产生深远的影响。末了,老周说了一句“二汽这次太不容易了”。

湖北产能之伤

和很多年纪稍长的湖北人一样,老周还是习惯把“二汽”挂在嘴边。在年长一辈的人眼里,中国第二汽车制造厂才是“东风”的本名。这是一个充满时代感与荣誉感的名字,也是湖北汽车工业无法绕过的名字。

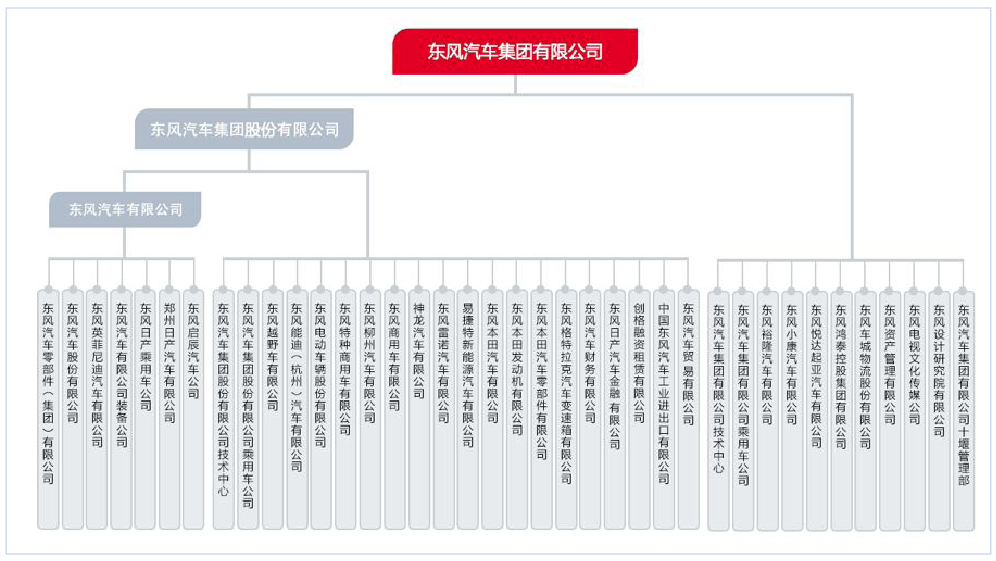

2003年,为了加强国际化协作,利用好湖北的区位优势,更名后的东风集团将总部从湖北十堰搬迁至武汉,东风集团和旗下的多家企业走向了发展的快车道。

目前,东风旗下的神龙汽车、东风本田、东风乘用车、东风雷诺等公司均在武汉投建工厂,并慢慢形成东风汽车集团今日的格局。依托东风集团的发展,湖北的汽车产量一直位居全国前列,市场份额在8%左右。背靠九省通衢的武汉,东风汽车仿佛打开了任督二脉,逐渐形成汽车产业集群优势,成为全国汽车重镇。

2015年,处在产能扩张期的上汽通用看中了武汉的产业集群和区位优势,决定南下武汉,成立上汽通用武汉分厂。上汽通用入局之后,湖北汽车产量再上一个台阶,产量在全国占比接近9%,排名全国第4。以东风集团为龙头,湖北汽车产业成为中国汽车工业一股重要的力量。

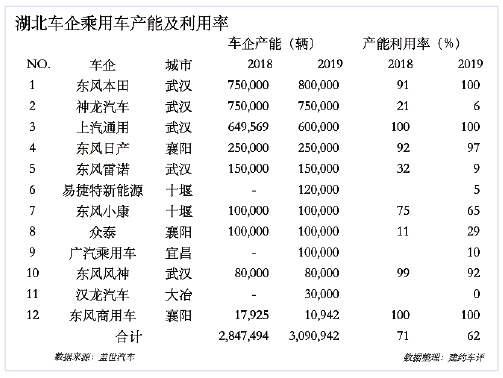

盖世汽车研究院数据显示,2019年,湖北省规划的乘用车总产能超过300万辆,根据2019年的乘用车产量,总体产能利用率在62%左右。

在车企端,东风旗下的分公司表现各有不同,出现两极分化的趋势。以东风日产和东风本田为代表的日系合资公司表现最为出色,产能利用率几乎100%。东风本田产量甚至超过规划时的产能,几次扩容之后,达到80万辆,但市场依然供不应求。

东风日产的布局更为分散,主生产基地在广州花都,湖北只有一座襄阳工厂。目前襄阳工厂主要生产东风日产的高端车型楼兰、天籁以及英菲尼迪国产车型,年产能25万辆。除了日系双雄,东风自主乘用车东风风神的产能利用率也达到90%以上。但是东风风神的体量较小,只有10万辆的产能。产能利用率最低的是东风神龙以及东风雷诺。

近年来,法系车遭遇前所未有的市场下滑,产能利用率处在极低的运行水平。为了降低损失,神龙汽车已经计划关停部分工厂。

东风集团下各公司两极分化的表现,印证了中国汽车市场集中度正不断提高。除了东风系,武汉堪称上汽通用的风水宝地,其产能利用率一直处于满负荷状态。武汉工厂年产量超过60万辆,在上汽通用全年160万辆的产量中占比38%,超过三分之一。

目前,疫情依然是影响产能恢复的主要因素。依当前趋势,全国除湖北外的疫情基本处在被牢牢控制的状态。根据卫健委专家组的判断,4月底,全国的疫情有望结束,湖北之外的省份可能要更早一些。

目前各省新增确诊病例已经降至两位数,全国疫情见顶的趋势比较明显。湖北省内武汉以外的多个城市已经出现了0新增。武汉市的新增病例数量不断下降。在当前的收治力度下,有望在4月底结束全部战斗。

2月份,在疫情面前,全国生产处于一盘棋的状态,销售端完全被抑制。湖北省内的汽车产能虽然为0,但是省外企业一时也难以复工,员工多处在居家隔离的状态,产能差距并不大。

拉开产能差距的关键在3月份。各地企业完成员工14天隔离之后,车企开始真正全面恢复生产。生产端的拉动主要是为了恢复供应链活力,以及为4月份解禁备库存。如果3月10日之后,湖北能够顺利复工,在复工节奏上湖北比全国其他地区晚一个月左右。在14天的隔离后,随着员工陆续到岗,湖北企业有望在3月24日左右组织有序生产,产能开始逐渐恢复。4月份疫情完全结束后,产能和销售恢复正常。

总体上,按1月23日武汉封城日计算,相比往年同期,全国其他省市的产能损失在1.5〜2个月,但是湖北的总产能损失可能在2.5〜3个月,存在1个月左右的产能时间差。按照去年同期产量224万辆计算,今年湖北省大约损失40万〜50万辆总产能,其中东风系大约损失30万〜40万辆,“二汽”真的太不容易了!

产业链外迁之忧

在供应链端,老周对产能外迁的担忧并非没有道理。虽然湖北的疫情更为严重,生产恢复所需时间更长,但是湖北并不是孤立的存在,湖北的供应链体系已经延伸至全国,甚至全球。

湖北之外的国内和国外车企,也正饱受供应链端复苏的困扰。首当其冲的是海外汽车市场,尤其是对中国依赖度非常高的海外车企和零部件企业。

据中商产业研究院数据,2018年我国汽车零部件出口金额达到551.2亿美元。2019年前三季度,汽车零部件出口金额达到351.17亿美元。

瑞银集团的数据显示,2019年中国汽车零部件在全球汽车工业产量中所占的比例约为27%,在全球汽车零部件出口中所占的份额为8%。日本从中国进口的汽车零部件占到整体进口量的37%左右。在武汉,至少有1200家汽车零部件制造企业。

中国供应链的中断,已经引起日韩等国部分车企的减产和停产。通用、福特等美国车企,不惜成本空运中国零部件来救急。由于疫情的不确定性,部分车企开始寻求海外供应商的替代方案。

供应链对海外市场的冲击引发了外界另一层担忧,这波疫情会不会引发外资企业从中国市场外迁?以东南亚为代表的劳动力成本更低的市场,会不会以低价抢夺中国市场?

近年来,消费电子产业的外迁,尤其是向东南亚地区的外迁,一直牵动着国人敏感的神经。此次疫情对汽车供应链的冲击难免加剧了外界的担忧。

从企业供应链安全的角度考虑,的确有部分企业在当前疫情下寻求将武汉的产能转移。

2020年1月,生产汽车底盘、悬挂装置的日资零部件企业伟福科技宣布,将其在武汉工厂部分产能转移至菲律宾工厂。如果疫情持续蔓延,不排除将更多在华产能转走。

事实上,在全球多个区域有产能布局的企业,在特殊时期通过协调各区域产能以应对供应链问题,是正常的应急处理方式。企业为了供应链安全采用多区域布局无可厚非。

但是跨国产能的外迁,并不容易,更不是一夜之间就能做出的决定。对企业而言,将产能外迁需要考虑诸多因素,并且具备诸多条件,比如异地是否有现实产能和市场,以及重塑供应链体系需要时间和资金投入等。

难以替代的中国优势

供应链的关键在“链”,包括交通链、资金链、人才链、文化链、科技链。而且,链条本身的健壮程度也很重要。疫情虽然让个别企业重新调整了全球产能布局,但是中国汽车供应链的强大在于每个链条上都有一定的优势,这些优势是海外市场难以替代的。

中国汽车供应链的第一大优势就是供应链网络的完备性,以及对供应链上下游产生的强大黏性。

中国的供应链已经形成一个高度复杂的网络,当一个个链条形成网状的网络,节点和用户越多,节点与节点之间的组合创新能力就越强,运作效率和应变能力也越高,对用户的黏性越强。

举个例子,大家每月去超市集中购物时,总是喜欢去沃尔玛之类的大型超市。因为大型超市里商品齐全,一次就能买到所有的物资,价格还更便宜。而在中国的汽车供应链体系中,你能很快找到任何你想要的原料以及合作伙伴,并以十分高效且低廉的方式,迅速完成供应链的布局。中国的汽车供应商种类和数量都很庞大,供应商之间的切换和组合更多,供应链整体的弹性更强。和发达国家比,中国的劳动力资源和成本以及基建速度和政策依然具有压倒性的优势。这些优势对跨国车企而言是难以拒绝的。

中国汽车供应链的第二个优势,是坐拥全球第一大汽车市场,也是全球唯一的2000万辆级市场,本土供应链非常健壮。

2000万辆级的汽车市场,创造的需求是海量且稳定的。很多跨国企业最初在中国投资正是看中了爆发中的中国市场。相比手机等消费电子产品,汽车供应链由于涉及零件种类繁多,零件的物理重量和体积大,零件需求批次多,准时性要求高,因此对供应链的运输成本非常敏感。跨国车企选择在一个地方设办工厂,不仅要考虑自身的经营问题,还要说服和协助其供应链上的关键企业一同搬迁。汽车供应链具有了极强的集群效应。

尤其是武汉地区。当年本田与东风在武汉合资,与本田关系深厚的众多日系供应商一呼百应,纷纷来华。

随着中国汽车市场的持续爆发,主机厂和供应商的产能在不断扩张。当整个体系开始高效运转之后,精明的全球供应商们发现,完全可以利用中国市场的现有产能和条件,通过共线生产,大幅降低制造成本,实现海外供货。这正是中国汽车供应链能够持续对外输出的原因。在强大的内需带领下,供应链的产业集群效应正在凸显,生产端稳定且低价。

除了集群带来的成本优势,中国汽车供应链潜在的第三大优势就是人才链——大量“物美价廉”的工程师资源。

和改革开放初期的中国相似,东南亚目前承接的是低价值的过程装配和半成品加工。长期来看,中国已经失去了和东南亚比拼劳动力成本的优势。作为一个正在向发达国家不断迈进的大国,中国也不再需要和东南亚比“蛮力”,拼的是内力,是智力。低价值、低成本、高消耗、高污染的产业外迁,有助于倒逼中国企业和政策向技术含量更高的价值链升级。

当前,对中国汽车产业大而不强、没有核心技术的埋怨不绝于耳。但是历史的发展总有其规律,需要过程和时间,不能求全责备。在过去的30年,中国汽车供应链完成了“大而全”的布局,这一过程中劳动力成本和市场规模的优势居功至伟。现在,第一阶段的完备性建设已经逐渐完成其历史使命,第二阶段的任务是向“大而强”发展。这是一个更为艰巨的转型。在这一转型过程中,我们必须抛弃低价值、高污染、高消耗的产业。东南亚承接的更多的是某个生产环节的转移,本质上是中国汽车供应链网络的对外延伸。中国当前最亟需的是利用好庞大的工程师资源,大力投入研发,帮助中国的汽车产业,乃至现代制造业完成升级。

工程师是创新的源头。和东南亚相比,我国有数量极为庞大的优质工程师团队。从1999年起,中国大陆开启高校扩招,接受高等教育的人口比例迅速上涨。到2015年,全国受过高等教育的人口数量达到了1.71亿,这个数字甚至超过俄罗斯的总人口,可以排在世界第八。

这些丰富的智力资源是我们国家几代人的家底,也是其他国家,尤其是相对落后的发展中国家难以追赶的优势。当年德国和日本的跨国巨头们在中国大量办厂,诞生出“国外负责创新、中国负责生产”的模式。但是国外企业通过对核心技术的牢牢把控,并不影响其在中国赚取巨额利润和外汇。能轻易被迁走的产能,不是真正核心的产能,迁不走的产能才是核心资产。

中国还有一个优势是,电动化和智能化技术产业的蓬勃发展。

智能电动车的兴起给了中国切换赛道的历史机遇。在电动化和智能化赛道上,中国和海外的起步时间差距不大。这意味着国外靠历史积淀形成的技术壁垒更小。

以宁德时代和比亚迪为代表的动力电池产业,与日韩一众电池厂齐头并进。这与中外在传统发动机和变速器领域的差距有天壤之别。

苹果的成功带来了移动互联网行业的兴起,中外在同一起跑线上起步,凭借着全球第一的市场和海量的IT程序员资源,中国的移动互联产业几乎和美国并驾齐驱。在未来,智能化产业在汽车产业结构中的价值比例越来越高。

特斯拉的火速入华犹如当年的苹果,具有极强的示范效应和产业引领作用。当大众CEO迪斯要将大众汽车转变为一家软件公司,并满欧洲找程序员时,中国市场的程序员将展现出本土集团军作战的优势。在本土市场几乎没有输过的中国互联网信息技术公司,这个重要的市场上胜算更大。在本土市场上打败所有对手,是中国互联网信息技术公司和IT程序员们的历史使命,也是中国汽车产业的机会。

武汉,除了拥有强大的汽车产业集群,丰富的劳动力资源,还拥有仅次于北京、上海的优质大学资源,在人才引进方面力度空前。武汉的光谷和半导体等新兴信息科技行业正在形成规模优势。在未来智能化的赛道上,武汉拥有更广阔的施展空间。

注:本文首发于《汽车纵横》杂志2020年3月刊

地址:北京市丰台区五圈南路30号院1号楼D座3层302室 邮编:100160 电话:010-63429223 E-mail:autoreview@caam.org.cn

《汽车纵横》杂志社有限公司 京ICP备17066428号-2